在現代製(zhì)造業(yè)領(lǐng)域,ABS塑膠模具為何頻頻成為企業首選(xuǎn)?它具備哪些獨(dú)特優勢?又(yòu)適合哪(nǎ)些行業應用?本文將圍繞ABS塑膠模(mó)具展(zhǎn)開深入解析,從材料特(tè)性、模具設計、製造工藝、應用領域、質量(liàng)控製,到成本與維護等多(duō)維度展(zhǎn)開,讓(ràng)你對ABS塑膠模具有一個全麵而係統的認識。

一、ABS塑膠模具:是什麽?為何如此受青睞?

ABS塑膠模具,顧名思義,就是采用ABS(丙烯腈-丁二烯-苯乙烯共聚物)材料進(jìn)行注塑(sù)加(jiā)工所需的模具。ABS材料兼具剛性(xìng)、韌性與加工性能(néng),是注塑行業(yè)中的常見材(cái)料。相比其他塑膠原料,ABS材料在成型精度、外觀效果、成本控製等方麵擁有諸多優點。因此,ABS塑膠模具在電(diàn)子、電器、汽車、家居、日用品等領域廣泛應用。

二、ABS材料特性全麵解析

1. 綜合性能優(yōu)良

ABS塑膠以其良好的綜合性能著稱。其剛性高、韌性強、尺寸穩定性佳,成型後的製品擁有(yǒu)優異的機械強度和抗衝擊性能,且能夠承受(shòu)一(yī)定(dìng)程度(dù)的熱(rè)變形。

2. 加工(gōng)性能優越

ABS具有(yǒu)較好的流動性和熱穩(wěn)定性(xìng),熔融時不易(yì)分(fèn)解,適用於複雜結構和高精度產(chǎn)品的成型。無論是注塑、擠出還是吹塑工藝,ABS材料都能輕鬆應(yīng)對。

3. 外觀表現出色

ABS製品表麵光(guāng)澤度高,便於後續噴塗、電鍍等(děng)表麵處理,可滿足不同外觀(guān)效果需求。這也是家電外殼、汽車(chē)內飾等需要高顏值製品的常見選擇(zé)。

4. 成(chéng)本適中

ABS材料性價比高,既具備優良的物理性能,又不至於(yú)材料價格高昂,是眾多批量生產企業的理想(xiǎng)選擇。

三(sān)、ABS塑膠模具設計要點

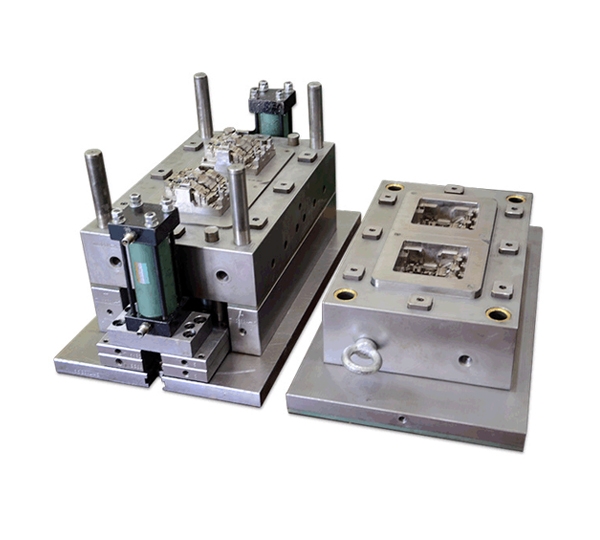

1. 模(mó)具結構(gòu)合理性

設(shè)計ABS塑(sù)膠模具時,要充分考慮製品結構的複雜性,合理布(bù)置分型麵、澆口、排氣(qì)係統等,避免產生縮水、氣泡(pào)等常見(jiàn)缺(quē)陷。

2. 澆口係統優化

ABS流(liú)動性較好,但厚薄不均或澆口(kǒu)設計(jì)不當容易出現熔接線、氣痕。需根據製品形狀、壁厚分布,科學選用直澆口、側(cè)澆口或點澆口等不同方式。

3. 排氣與冷卻係統

ABS注塑過程(chéng)中,氣體若不能及時(shí)排出,易引發氣泡、燒焦等問題。模具設計中應設置足夠的排氣(qì)槽。冷卻係(xì)統布局要均勻,提升模具冷(lěng)卻效率,縮短成型周期。

4. 頂出係統設計

ABS製品較硬(yìng)脆,頂出設計需平穩,防止製品變形或表麵(miàn)損傷。常用多點頂出或推板(bǎn)頂出,保障製品順利脫模。

四、ABS塑膠(jiāo)模具製造工藝流程

1. 模具鋼材選擇

常用模具鋼有P20、718、S136等。根據ABS成型(xíng)溫度和產品(pǐn)精度(dù)需求(qiú)選擇合適的模具材料,提升(shēng)模(mó)具壽命和產品質量。

2. 精密加工

ABS塑(sù)膠模具對加工精度要求高。采用CNC數控銑削、火花機、磨床等(děng)工藝確保模具各部位尺寸精準,型腔表麵需拋光處(chù)理以提升成型件表觀。

3. 熱處理工藝

模具製造過程中需進行合理熱處(chù)理,如淬(cuì)火、回(huí)火,增強模具的硬度和耐磨性,防止生產過程中模具變形、損壞(huài)。

4. 模具(jù)裝配與調試

模具(jù)各部件加工(gōng)完畢後(hòu)需(xū)精密裝配,確保配合間隙合理。首次試模時通過注塑實驗檢驗模具功能,發現問題及時修正(zhèng),反複調試直至產品各項指(zhǐ)標達標。

五、ABS塑膠模具的應用領(lǐng)域

1. 家用電器

ABS塑膠模具廣泛用(yòng)於家電外殼、控製(zhì)麵板(bǎn)、連(lián)接件等。其美觀、抗(kàng)衝(chōng)擊性強,且利於噴塗、電(diàn)鍍等後續工藝處理。

2. 汽車(chē)零部件(jiàn)

ABS具備優良(liáng)的機械強度和尺寸穩定性(xìng),常被用於汽車內飾、儀表盤、通風口等部(bù)件的注塑成型。

3. 電子電器產品

各種電子產品外殼(ké)、接口、結構支架、按鈕等都離不開ABS塑膠模具(jù),因其絕緣性好(hǎo)、加工(gōng)便捷。

4. 辦公及日用品

ABS塑膠模具生產的文具(jù)、家具部件、箱包配件、玩具等製品以耐用、美觀、性價比高著(zhe)稱。

六(liù)、ABS塑(sù)膠模具的質量控製與檢(jiǎn)測

1. 模(mó)具製(zhì)造精度控製(zhì)

全過程需嚴格控製(zhì)模具(jù)的加工尺寸(cùn)、公差、配合精度,采用專業檢測工具如三(sān)坐(zuò)標測量儀等進行檢測。

2. 注塑過程質量(liàng)監控

生產環節要持續監控(kòng)注塑溫度、壓力、成型周期等參數,確保每一批次(cì)產品的尺寸和性(xìng)能穩定。

3. 成品檢測與外觀控製

批量生產過程(chéng)中需定期抽檢成品,對尺寸(cùn)精度、外觀、力學性(xìng)能等關鍵指標進行全麵檢測,避免(miǎn)批量缺陷發生。

七、ABS塑膠(jiāo)模具的成本管(guǎn)理與維護

1. 成本優化措施

模具設計階段注重結構簡化,避免多餘複雜結(jié)構,降低製(zhì)造成本。合理安(ān)排生(shēng)產批量,提高模具使用效率,攤薄單件產品模具費用。

2. 模具壽命延長方法(fǎ)

定期對模具進行清理、潤滑,避免因積碳、磨損導致的模具損(sǔn)壞。高溫高壓(yā)環境下生產時注意模具的保養,及時更換(huàn)易損件。

3. 常見(jiàn)故障與(yǔ)處理

ABS塑膠模具易見問題(tí)包括粘模、缺膠、變形等。發生異常需及時排查模具表麵、排氣(qì)槽、冷卻水道等環節,快速修複恢複生產。

八、ABS塑膠模具未來發展趨勢

環保節能材料推廣:隨著環保法規加強(qiáng),可降解或環保(bǎo)型ABS材(cái)料不斷湧現,綠色製造成未來主流。

智能化與自(zì)動化生(shēng)產:高端(duān)注塑設備、自動(dòng)化模具更受企業青睞,提升效率、穩定品質。

模(mó)具結構(gòu)創新:多功能複合模具、快換模具(jù)結構(gòu)等創新設計不斷湧現,滿足(zú)複雜工藝和個性(xìng)化定製需求(qiú)。

高精度與高(gāo)表麵質量需求提(tí)升:隨著電子、醫療等高(gāo)端行業發展,對ABS塑膠模具的精度和表(biǎo)麵要求也日益嚴格,推動模具製造技術(shù)升級。

ABS塑膠模具(jù)以(yǐ)其卓越的綜合性能和廣(guǎng)泛的適用領域,已經成(chéng)為現代製造業不可或缺的基礎。隻有深入了解ABS材(cái)料(liào)特性、模(mó)具設計工藝和後(hòu)期質量管理(lǐ),才能在競爭激烈的市場中立於不敗之地。希望通過這篇係統詳實的解析(xī),能為廣大製造企業和工程技術人員提供實用參考和啟發。