一、ABS塑膠開模到底有多複雜?

ABS塑膠以其出色的機械性能、良(liáng)好的加工特性和優(yōu)異的表麵光潔(jié)度,被廣泛應用於家電、汽車零部件、電子產品外殼等領域。然而,ABS塑(sù)膠的開模工藝卻涉及到多個(gè)關鍵點(diǎn),如何確保開模順(shùn)利、製品(pǐn)合格?ABS塑膠(jiāo)開模到底有哪些核(hé)心注意事項呢?

二、ABS塑膠材料特性及開模前準備(bèi)

首先,想要成功進行ABS塑膠開模,需(xū)了解ABS材料本身特性(xìng):它具有較好的韌性、剛(gāng)性和抗衝擊性,易於著色和表麵處理。但在(zài)開模之前,必須對ABS材料進(jìn)行充分的幹燥處理,以防止注塑過程中因(yīn)水分導致的表(biǎo)麵缺陷。

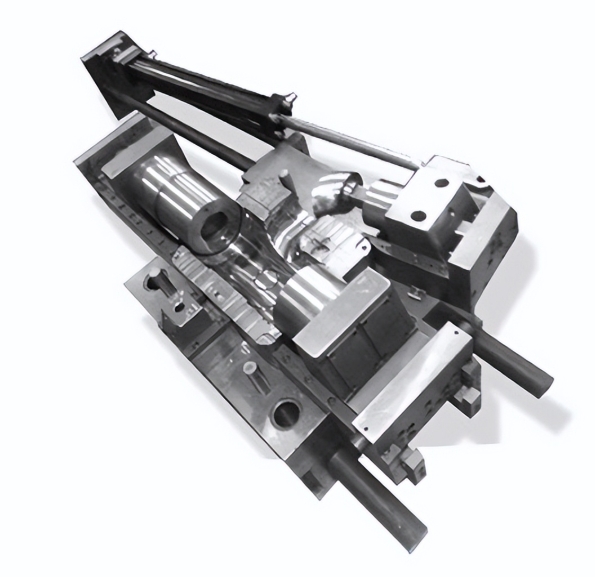

三、模具設計中必須關注的要素

結(jié)構設(shè)計要合理: ABS塑膠收縮率較低,但設計時(shí)仍需(xū)考(kǎo)慮均勻壁厚,避免出現局部厚度(dù)過大而導致的凹陷或收縮問(wèn)題。

排氣與(yǔ)冷(lěng)卻係(xì)統設計(jì):良好的排氣設計能(néng)防止ABS注塑製品產生氣痕,而(ér)冷卻係統則能保障製(zhì)品的尺(chǐ)寸穩定性。尤其是複雜結構件,冷卻水路布局的合理性決定(dìng)了最終產品的品質。

四、開(kāi)模加工中(zhōng)要注意的加工(gōng)細節(jiē)

模具表麵拋光處理:為確保ABS塑膠製品表麵的光潔度(dù)和美觀性,模具表麵必須進行精細拋光,特別是外觀件的(de)模具,其(qí)拋光級(jí)別直(zhí)接(jiē)影響製(zhì)品的市場(chǎng)競爭力。

選擇合適的模具鋼材: ABS材料具有一定的磨損性,因此模具鋼材的選用應(yīng)兼顧強度、耐磨性和耐腐蝕性,以延長(zhǎng)模具使用壽命並提高經濟效益。

五、注塑成(chéng)型工藝控製的(de)關鍵點

溫度控製精準: ABS材料注塑溫度一般在220-260℃,溫度過高可能導致材料降解發黃,溫(wēn)度過低則會影響製品的流動性與表麵質量。

注塑速度與壓力的(de)合理搭配: ABS材料的注塑需采用中高的注射速度,以確保良好(hǎo)的填(tián)充性能和(hé)製品外觀品質。但注塑壓力過(guò)高又可能(néng)引起製品內(nèi)應力過大,從而出現開裂或變(biàn)形。

六、製(zhì)品後處理及問題應對

ABS塑膠製品的後續處理往往包括去除澆口、去毛邊及必要的表麵處理工藝(如噴塗、電鍍等)。另外,對於注塑中(zhōng)可能產生的翹曲、變形問題,應及時檢查模具結構(gòu)、注塑參數和冷卻條件並進行優化調整。

七(qī)、ABS開模(mó)工藝的經濟性與效(xiào)益

從經濟角度分析,ABS塑(sù)膠開模雖然前期成本較高,但憑借製品優良的性(xìng)能和高市場接受度,能夠顯(xiǎn)著提高產(chǎn)品競爭優勢(shì)。因此,在選擇模具(jù)方案時應綜合考慮投資(zī)成本、製品質量與市場需求,優化(huà)整體經濟效益。

八、ABS塑膠開模未來的發展趨勢

隨著(zhe)工業4.0時代的(de)到來,ABS塑膠開模正朝向精細化、智能化(huà)的方向發展。未來,精密模具製(zhì)造技術與自動化生產將進一步融(róng)合,推動(dòng)ABS塑膠(jiāo)開模的效率(lǜ)和品質持續提升。

綜上(shàng)所述(shù),ABS塑膠開(kāi)模工藝的成功涉及到材料選擇、模具設計、加工細節、注塑控製和後續處理多個環節。隻有精準掌握這些(xiē)關鍵注意點,才(cái)能實現高質量、高效益的ABS塑膠開模生產。