在(zài)智能製造極速演進的今天,一副塑膠模具為何(hé)能左右產品外觀(guān)、性能甚至品牌(pái)競爭力?

一、塑膠模(mó)具的使命與價值

塑膠(jiāo)模具是將(jiāng)顆粒樹脂轉化為精準零(líng)部件(jiàn)的“母體”。它(tā)不僅決定產品尺寸與紋理,更深度影響後續裝配(pèi)、功能可靠性及成(chéng)本結構。從手機外殼到新能源汽車輕(qīng)量化部件,模(mó)具精度直(zhí)接映射為市場口碑(bēi)與(yǔ)利潤空間。

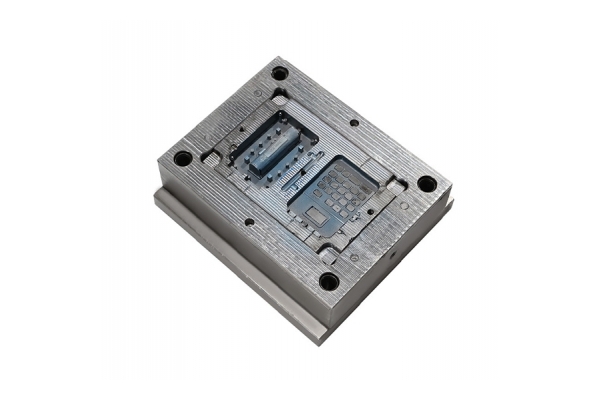

二、基本構成——隱藏在鋼塊裏的微觀世界

模胚與型腔:模胚承擔整體剛性,型腔則雕刻出成品形態;兩(liǎng)者鋼種匹配(pèi)度決定耐(nài)磨與散熱性(xìng)能。

澆注係統:冷流道經濟、熱流道高效,各(gè)有應用場景。

頂出機構:頂針、脫(tuō)板、氣閥協同,確保脫模無白痕。

冷卻(què)回路:發絲(sī)級的水路布局,直(zhí)接壓縮成(chéng)型周期。

標準件:導柱、斜導柱、彈簧等雖“微(wēi)小”,卻是開合(hé)百(bǎi)萬次的關鍵。

三(sān)、設計維度——精密(mì)與可製造性的(de)平衡

壁厚均勻:避免縮水、翹曲;合理的筋(jīn)位與圓角過渡是核心。

脫模斜度:過大影響外觀,過(guò)小導致拉(lā)傷;需結合材質收(shōu)縮率計算。

流道(dào)優化:Melt Flow Index 與(yǔ)實際射壓(yā)應協同;CAE填(tián)充(chōng)分(fèn)析可前置缺陷。

鑲件拆分:多(duō)鑲件便於加工與維修,但接縫過多易顯痕;需權衡。

可維(wéi)護(hù)性:在設計階段預留檢修窗口,縮短停線時間。

四、製造工藝——從圖紙到(dào)鋼影

CNC粗銑:高剛性夾具保證型腔原基(jī)準(zhǔn)。

精銑與高(gāo)速加工:刀路重疊量控製在0.02 mm 以內,減少後續放(fàng)電。

電火花(huā)加工:鏡麵紋理與深腔細節的利器。

線切割:用於(yú)成型插片(piàn)與多腔分合(hé)麵,追求 2 μm 以內的(de)平麵度。

拋光/蝕紋:不(bú)同等級的光澤或皮紋,映(yìng)射品牌定位。

裝配合模:藍油檢測、三坐標掃測,確(què)保分型麵無透光。

試模調機:T0→T1→T2,逐步微調射壓、保壓、冷卻時間至最(zuì)佳區間。

五、品質管控——量化每一μm

首件尺(chǐ)寸報告(FAI):100% 關鍵尺寸 Cpk≥1.67。

外觀全檢:顏色、光斑、溢(yì)料。

壽命驗證:標準循環 30 萬(wàn)次後再做尺寸複測。

SPC 數據(jù)閉環:在線監控鎖模力、熔體溫度波動;異常即預警。

六、應用場景——跨越百(bǎi)業的幕後英雄

消費電子:一體化外殼對模具夾線要(yào)求幾近無痕。

汽車工業:大尺寸保險杠模具需配多區溫控與順序閥澆注。

醫療器械:潔淨車間生產,模具選(xuǎn)材偏向(xiàng)不鏽(xiù)鋼420 以抗腐蝕。

家電領域(yù):雙色壓鑄工藝讓(ràng)麵板光影更具層次。

新能源:電池托盤采用鎂合金注塑,模具必須兼顧成型收縮與強度。

七(qī)、新趨勢——塑膠模具的下一站(zhàn)

多物料共注:軟硬結合一次成型,減(jiǎn)少後裝膠(jiāo)墊環節。

熱流道(dào)閥針伺服化(huà):獨立開閉降低流痕,實現多色漸(jiàn)變(biàn)。

金屬粉末(mò)注射成型(MIM)模具:跨入半導體封裝,小件高精度新藍海。

增材製造嵌件:3D打印中空水路插芯,冷卻(què)效率提升 20% 以上。

可持續用材:生物降解塑料興起,模具耐腐蝕塗層成為標配。

數字孿生:結合 IoT 芯片,實時采集射出壓(yā)力曲線,遠程診斷磨損。

八、市場格局與前景

區域集群(qún):長(zhǎng)三角、珠三角依(yī)舊占據全國 65% 的高端模具產能(néng),川渝、西北成為(wéi)新承接地(dì)。

出口(kǒu)機(jī)會:歐美家電回流自有品牌,尋求穩定模具配套,質量與交期是敲門磚(zhuān)。

成本結構:鋼材 30%,人工 25%,設備折(shé)舊 20%,其他占 25%;數字化可再壓降(jiàng) 5%。

人才缺口(kǒu):高級模流分析與精度裝配工程師緊缺,技術培(péi)訓成為增值服務新賽道。

未來五年 CAGR:業內預測(cè) 6% 左右,新能(néng)源與(yǔ)醫療(liáo)分項增速可達兩位數。

從一塊鋼到萬千成品,塑膠模具串聯(lián)了(le)設計創意、製造裝備與市(shì)場需求。誰能精準駕馭材料(liào)流動、溫度脈搏與微米級(jí)公(gōng)差,誰就能在激(jī)烈的產業(yè)競(jìng)爭中贏得話語權(quán)。掌握模具“硬實力”,方能塑(sù)造品牌(pái)“軟(ruǎn)實力”。